Zwischenpufferung mit System:

Wie Werkstückträger Engpässe an Maschinen vermeiden und Prozessstabilität steigern

In der Produktion entscheidet nicht nur die Bearbeitungszeit über die Effizienz, sondern auch, wie Bauteile zwischen den Prozessen gehandhabt werden. Zwischenpuffer sind hier ein oft unterschätzter Faktor – sie sichern Taktzeit, vermeiden Maschinenstillstand und entlasten das Bedienpersonal.

Doch in der Realität sind viele Zwischenlager nicht standardisiert: lose Teile in Kisten, provisorische Ablagen oder nicht stapelbare Behälter erschweren die Abläufe.

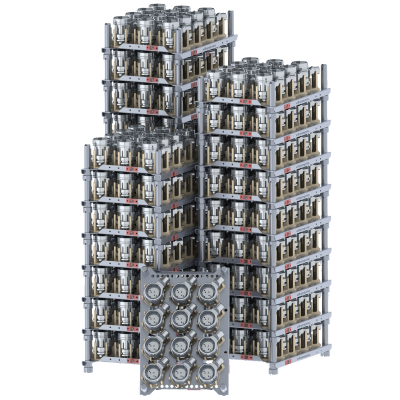

ZELL Werkstückträger bieten dafür eine strukturierte Lösung – stapelbar, robust, modular und exakt auf das Bauteil und den Prozess abgestimmt.

🎯 Herausforderung aus Sicht der Produktionsleitung

Maschinen stoppen, weil Bauteile nicht rechtzeitig bereitliegen. Nacharbeit entsteht durch beschädigte Teile im chaotischen Puffer.

Personal muss Bauteile manuell umpacken – das kostet wertvolle Minuten pro Takt. Varianten müssen aufwendig getrennt werden, was zu Fehlern bei ähnlichen Teilen führt.

Eine saubere Rückverfolgbarkeit ist kaum möglich, wenn Bauteile nach einem Stillstand oder Ausschleusung nicht strukturiert abgelegt sind.

✅ Die Lösung: Werkstückträger als strukturierter Puffer

ZELL Werkstückträger übernehmen mehrere Funktionen gleichzeitig: Sie sichern die exakte Bauteilaufnahme, schützen empfindliche Flächen und ermöglichen eine lückenlose Rückverfolgbarkeit. Die standardisierte Stapelbarkeit sorgt für eine platzsparende Zwischenlagerung direkt an der Maschine.

Durch definierte Aufnahmen ist die Entnahme automatisiert möglich – Roboter greifen positionsgenau zu. Ein Nachfüllen durch das Bedienpersonal entfällt. Bauteile werden exakt fixiert und liegen stabil – ideal für optische Komponenten, Gewinde oder ESD-kritische Teile.

Jeder Träger lässt sich mit RFID, Gravur oder DMC ausstatten und jeder Platz ist eindeutig im ERP- oder MES-System rückverfolgbar – perfekt für prozesssichere Serienfertigung.

Anwendungsbeispiele für Zwischenpuffer mit Werkstückträgern:

🛠 CNC / Fräsen

Direkt nach der Bearbeitung gestapelt & gepuffert – ohne Umsetzen oder Umpacken.

🧼 Reinigung

Träger wandert direkt durch den Wasch- oder Trocknungsprozess – medienbruchfrei.

🔍 QS / Kamera-Test

Bauteile werden positionsgenau geprüft & dokumentiert – ideal für Traceability.

🤖 Montage / Robotik

Roboter entnehmen Teile direkt aus dem Puffer – zuverlässig & automatisierbar.

🚚 Interner Transport

Werkstückträger sind stapelbar und direkt auf AGVs oder Rollwagen einsetzbar.

Vorteile für Ihre Produktion – konkret messbar

- Weniger Maschinenstillstände, da Bauteile taktbereit bereitliegen

- Reduzierter Personalaufwand beim Umsetzen und Kommissionieren

- Weniger Ausschuss durch sicheren Halt & keine Berührung zwischen Teilen

- Weniger Platzbedarf, da Träger stapelbar und standardisiert sind

- Höhere Transparenz, da jeder Träger im System mitgeführt werden kann

Fazit für Produktionsverantwortliche

ZELL Werkstückträger sind keine Verpackung – sie sind ein Werkzeug.

Sie sichern Ihre Taktzeit, schützen Ihre Teile und verbinden Maschinen, Prozesse und Logistik zu einem effizienten Gesamtsystem.

👉 Kein Umpacken. Kein Platzverlust. Keine Überraschungen.

📩 Jetzt Beratung anfragen – wir zeigen Ihnen, wie Sie Zwischenpuffer mit System einführen und nachhaltig Kosten sparen.