%20(1).webp)

.png)

Die industrielle Automatisierung lebt von Standardisierung, Prozesssicherheit und hoher Wiederholgenauigkeit. Werkstückträger von ZELL sind darauf ausgelegt, automatisierte Abläufe effizient zu unterstützen – von der robotergestützten Bestückung von Maschinen, über den geregelten Materialfluss zwischen Fertigungsschritten, bis hin zur intelligenten Lagerlogistik mit Autostore-Systemen.

ZELL Systeme kommen überall dort zum Einsatz, wo Bauteile automatisiert gehandhabt, positioniert und transportiert werden müssen – z. B. bei:

Unsere Werkstückträger sind standardisiert und modular konzipiert – sie passen perfekt in bestehende Automationsprozesse und lassen sich mit Systemen führender Robotikhersteller kombinieren:

✅ ABB

✅ KUKA

✅ Fanuc

✅ Epson

✅ Standard Bots

✅ und viele mehr

So profitieren Integratoren und Maschinenbauer von einer schnellen Integration, hoher Zuverlässigkeit und geringem Anpassungsaufwand.

Jeder ZELL Träger wird maßgeschneidert für Ihr Bauteil und Ihren Prozess – ob Kleinserie oder Linienfertigung, ob filigrane Elektronik oder robuste Metallkomponenten.

Durch gleichbleibende Positionierung und wiederholgenaue Schnittstellen können Roboter, Palettierer und Fördermittel präzise arbeiten – ganz ohne zusätzliches Umchargieren.

ZELL Werkstückträger lassen sich als Inlay in alle gängigen Mehrwegbehälter (z. B. KLT, Euroboxen) einsetzen und sind stapelbar mit den üblichen Logistikgrößen – ideal für automatisierte Lagerhaltung und Rückführprozesse.

Unsere Systeme können mit RFID, DMC oder Lasercodes ausgestattet werden – für lückenlose Bauteilverfolgung und nahtlose Integration in MES/ERP-Systeme.

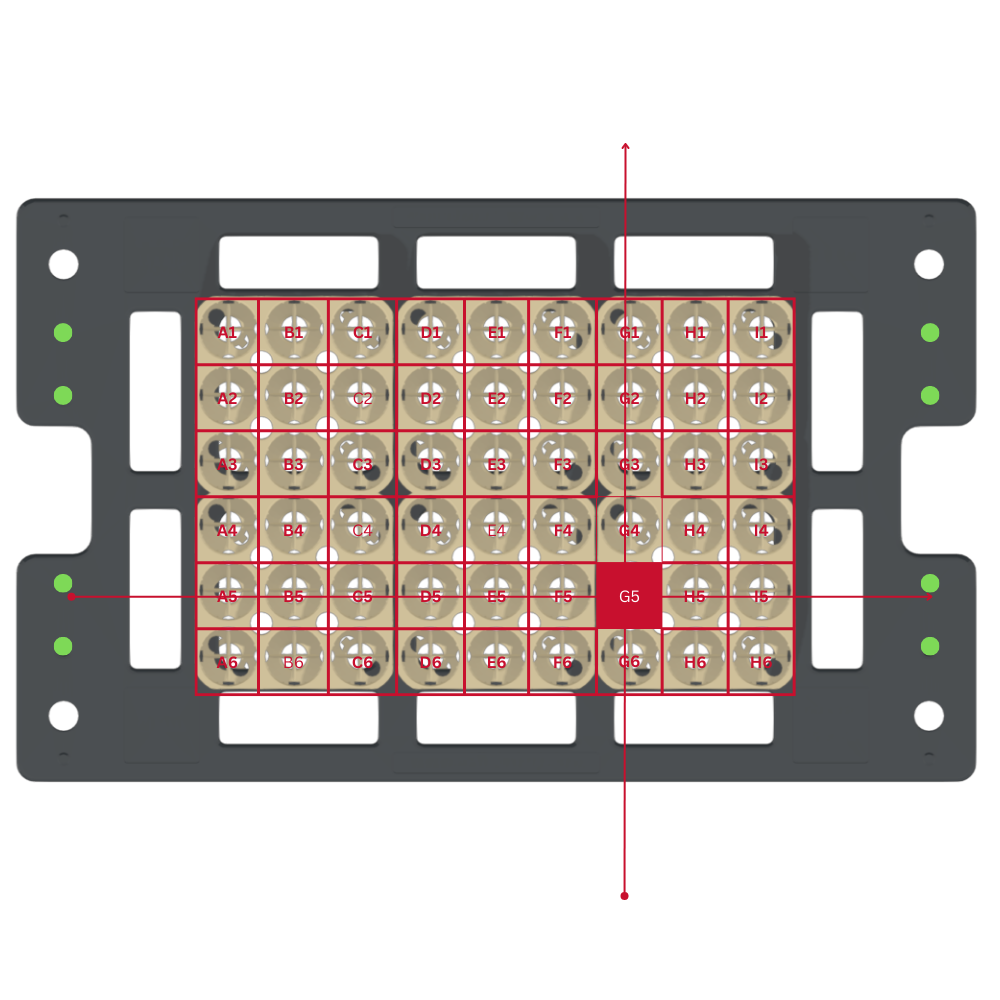

Die Modularität der ZELL Systeme, garantiert die konsequente Indizierung der gesamten Werktstückträgerbaugruppe. Da für jeden Clip, der passende Werkstückträger, sowie Korb existiert, ist die Position des einzelnen Bauteils trotz komplexer Arbeitsschritte für alle Maschinen und Industrieroboter berechenbar.

Wird also z. B. ein Drehteil mit einer CNC-Maschine gefertig, vermessen und auf einem Werkstückträger platziert, dieser dann in den passenden Korb eingesetzten und die gesamte Charge gewaschen, so lässt sich die Position jedes einzelnen Teils auch anschließend noch genau identifizieren.

Jeder Werkstückträger und Korb kann mittels angebrachtem Kennzeichnungshalter und dessen QR-Code oder RFID-Chip eindeutig identifiziert werden.

Auch wenn in einem neuen Projekt der Transport eines andersförmigen Bauteils erforderlich ist, lassen sich alle Komponenten flexibel anpassen und aufgrund standardisierter Bemaßung die Position der Teile leicht errechnen. Diese Nachhaltigkeit trägt entscheidend zur Lean Production bei!

Kostenfaktor Zeit:

Eine automatisierte Produktion funktioniert dann am besten, wenn das selbe Bauteil, sich immer wieder an dem gleichen Ort befindet. Diese einfache Indizierung auf einer definierten Matrix, spart gerade bei mehreren Produktionsschritten viel Zeit bei der Herstellung ein. Müsste ein Industrieroboter für jeden Produktionsschritt den "Griff aus der Kiste" (engl. Bin picking) durchführen, weil er alle Teile nur halb strukturiert oder chaotisch erhält, so wären immer diese drei Schritte zwingend erforderlich:

1. Die Strukturierung der Teile feststellen, mit einem Bildverarbeitungssystem analysieren und die Position der Einzelteile erkennen.

2. Die Daten der Bildverarbeitung and die Robotersteuerung übertragen und die optimale Bahn, sowie Greif und Entnahme Strategie errechnen.

3. Das Bauteil an einem vordefinierten Punkt ablegen oder an den nächsten Produktionsschritt übergeben.

Es wird sofort klar: Egal wie hoch die Rechenleistung, das braucht Zeit. Es lohnt sich also, diesen Schritt nur höchstens einmal abzuarbeiten und dann der Automatisierung immer wieder die gleiche Struktur der Bauteile zu präsentieren. Das ist Lean Production!

Kostenfaktor: Geld

Natürlich ist insbeondere auch in der Produktion Zeit = Geld. Es gibt aber noch einen anderen entscheidenen Aspekt: "Ausschuss". Die Produktion geringer Qualitäten (B- oder C-Ware) kostet Geld. Wenn das gefertigte Bauteil nicht montiert oder verkauft werden kann, muss das Unternehmen Verlust buchen. Das wiederstrebt einer erfolgreichen Lean Production. Mit einem Werktückträgersystem werden die Bauteile nicht nur gesichert sondern auch im gesamten Prozess schonend transportiert. Insbesondere bei Verwendung einer individuellen Werkstückaufnahme (Clip oder Multiclip) ist die Berührung der Bauteile unmöglich. Dadurch wird die Oberflächengüte bis zum Schluss garantiert.

Viele namhafte Systemintegratoren und Sondermaschinenbauer setzen auf ZELL, wenn es um standardisierte, roboterkompatible Trägersysteme geht. Wir bieten bewährte Lösungen für das industrielle Materialhandling – präzise, skalierbar und zukunftssicher.

👉 Jetzt Kontakt aufnehmen und Ihre Automationslösung mit ZELL Werkstückträgern effizient realisieren – praxisnah, anpassbar und kompatibel mit allen gängigen Robotiksystemen.